Extrusie is het meest geschikte proces als het gaat om het maken van profielen en holle afdichtingen. Dit wordt gedaan met behulp van een extruder, een machine die de rubbercompound door de mallenmatrijs drukt.

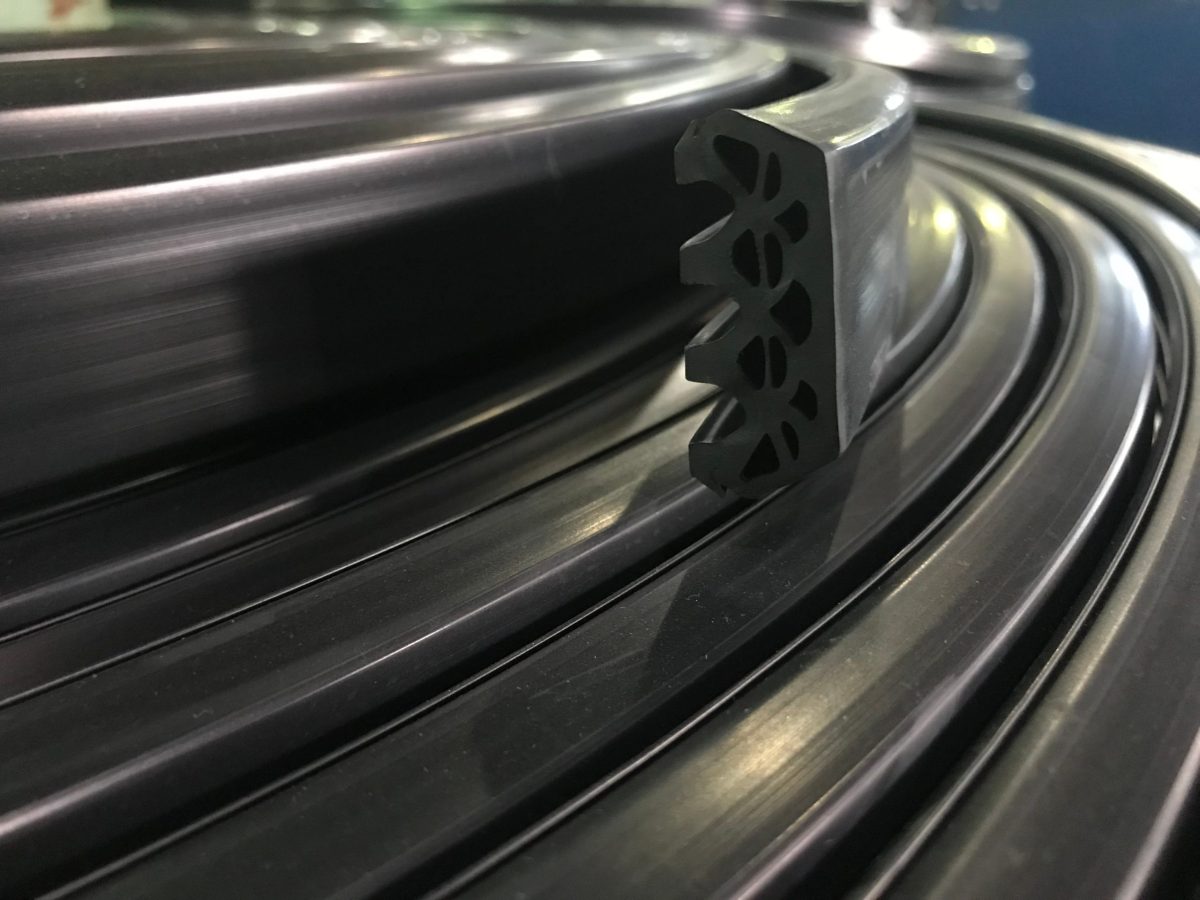

Het extrusieproces is het beste uit te leggen aan de hand van een afbeelding.

De schroef in de extruder wordt aangedreven door de motor en voert de strip ongevulkaniseerde rubber richting de uitgang van de extruder. Daar zit een spuitplaat gemonteerd. Door frictie, en de hoge druk die ontstaat, wordt het rubber warm en zacht.

De spuitplaat is de vormgever van het profiel en is voor de klant op maat gemaakt. De rubber die uit de spuitplaat komt, wordt daarna gevulkaniseerd zodat de moleculen in het rubber met elkaar verbinden en het profiel zijn unieke eigenschappen krijgt. Het vulkaniseren van de rubber kan op verschillende manieren gedaan worden. Meestal gebeurt dit in een zoutbad (180°C tot 240°C) of een UHF (Ultra High Frequency). Hiermee wordt het rubberprofiel zonder matrijs gevulkaniseerd.

Een groot voordeel van rubber extruderen is dat het relatief nauwkeurig is en dat er zeer weinig restafval wordt geproduceerd. Het is een continu proces wat maakt dat er efficiënt en snel geproduceerd kan worden. Er zijn een groot aantal standaardprofielen die voor meerdere toepassingen gebruikt kunnen worden. Is jouw product heel specifiek? Dan ontwikkelen we samen een matrijs zodat het productieproces kan starten en jij de rubber oplossing hebt die nodig is.

Hofland Rubber levert rubberprofielen in verschillende vormen, maten en compounds. Speciale verzoeken hierin zien wij als een uitdaging. Wij helpen graag bij het vinden naar de perfecte rubberen oplossing.

Ben je op zoek naar een rubbervormartikel of een rubber snijartikel? Ook dan ben je bij Hofland aan het juiste adres. Heb je een andere vraag over onze mogelijkheden? Neem dan contact op, we beantwoorden je vragen graag.